售后热线

133-0293-2518咨询热线

139-2288-6866咨询热线

133-0292-4518咨询热线

138-2656-9151抖音二维码

售后热线

咨询热线

咨询热线

咨询热线

抖音二维码

类别:资讯中心发表时间:2024-10-07

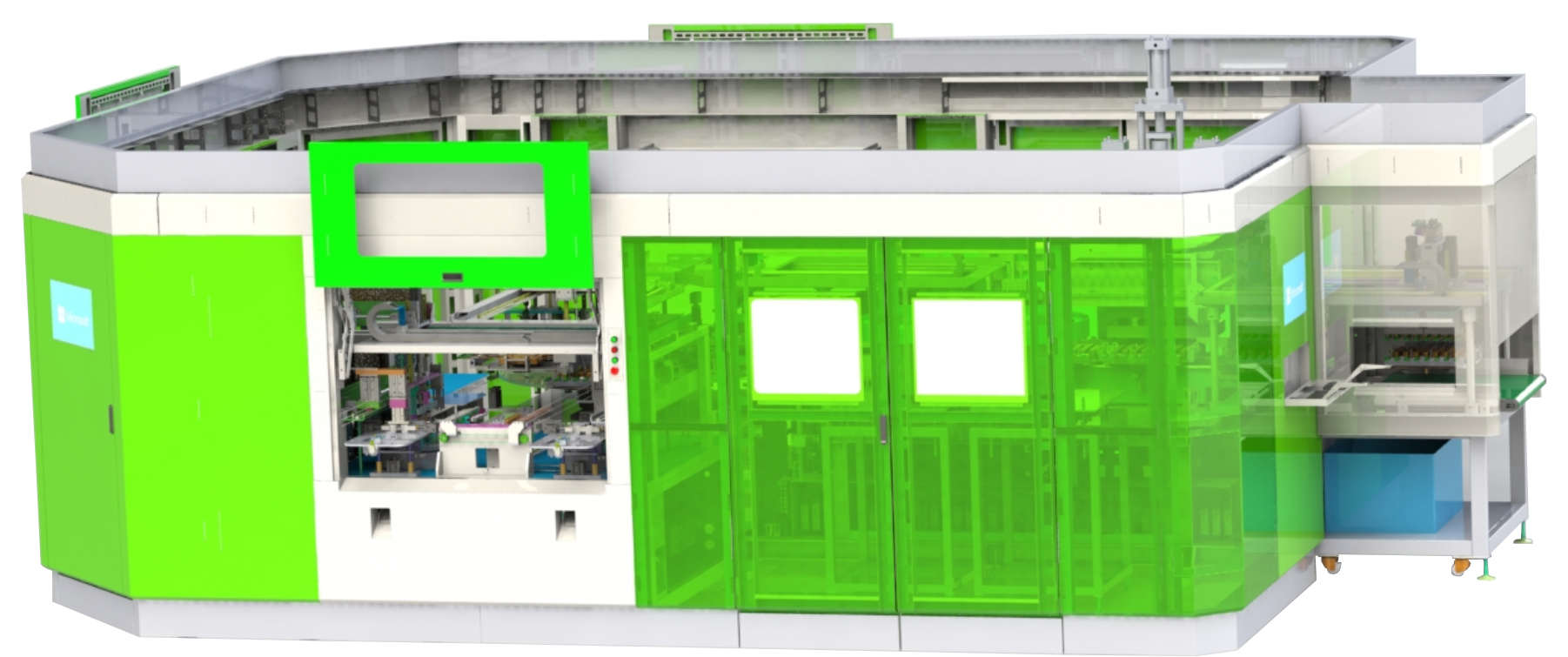

全自动注塑工艺是一种高度自动化的生产技术,通过注塑机将热塑性塑料注入模具,冷却后得到所需形状的塑料制品。以下是其详细的工艺流程:

原料准备:

原料选择:根据产品的需求和性能要求,选择合适的塑料原料,如聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)、丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)等。不同的塑料原料具有不同的物理、化学和机械性能,因此需要根据具体的产品要求进行选择。

原料干燥:塑料原料在储存和运输过程中可能会吸收空气中的水分,因此在注塑前需要进行干燥处理,以避免成型过程中出现气泡、水渍等缺陷。干燥的温度和时间根据塑料原料的种类和湿度而定,一般在 80℃-120℃下干燥 2-4 小时。

配料与配色:如果产品需要添加添加剂、色母粒等配料,需要将它们与塑料原料进行混合。配料的种类和比例根据产品的要求而定,混合的方式可以采用搅拌、研磨等方法,以确保配料均匀地分散在塑料原料中。

模具准备:

模具选择:根据产品的尺寸、形状、精度要求等选择合适的模具。模具的结构和尺寸需要与注塑机的型号和规格相匹配,以确保模具能够安装到注塑机上并正常工作。

模具安装:将模具安装到注塑机上,确保模具的定位准确、固定牢固。模具的安装需要使用专业的工具和设备,并且需要按照注塑机的操作手册进行操作。

模具调试:安装完成后,需要对模具进行调试,调整模具的温度、压力、开合模速度等参数,以确保模具能够正常工作。调试过程中需要使用试模材料进行试模,观察模具的成型效果,如有问题需要及时进行调整。

注塑成型:

合模:注塑机的合模系统将模具的动模和定模闭合,形成一个封闭的型腔。合模的速度和压力需要根据模具的结构和尺寸进行调整,以确保模具能够紧密闭合,防止塑料熔体泄漏。

注射:注塑机的注射系统将熔融状态的塑料通过喷嘴注入模具的型腔中。注射的速度、压力和时间需要根据塑料的种类、模具的型腔结构、产品的尺寸和要求等因素进行调整,以确保塑料能够充满型腔。

保压:注射完成后,注塑机的注射系统会保持一定的压力,对型腔中的塑料进行保压,以防止塑料熔体在冷却过程中发生收缩,导致产品出现缺陷。保压的压力和时间需要根据产品的要求进行调整。

冷却:保压结束后,模具的冷却系统会对模具进行冷却,使型腔中的塑料熔体迅速冷却固化,形成所需的产品形状。冷却的时间和温度需要根据塑料的种类、产品的尺寸和要求等因素进行调整。

脱模与后处理:

脱模:冷却完成后,注塑机的合模系统将模具打开,顶出机构将产品从模具中顶出。脱模的速度和力度需要根据产品的结构和尺寸进行调整,以确保产品能够顺利脱模,并且不会受到损坏。

后处理:脱模后的产品可能需要进行一些后处理,如去除毛刺、修整边缘、清洗、检验等,以提高产品的质量和外观。

在全自动注塑工艺过程中,需要对各个环节的工艺参数进行严格的控制和调整,以确保产品的质量和生产效率。同时,还需要对注塑机和模具进行定期的维护和保养,以延长设备的使用寿命。